| . |

|

|

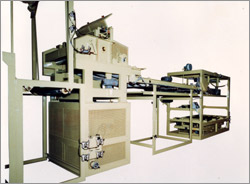

■■■ 含浸乾燥機 ■■■

― 横型乾燥機の特殊ノズルについて ―

現在当社で積層板、絶縁板・化粧板用含浸機及びフィルムコーティングマシン等の広い分野のドライヤー送風ノズルとして採用しているノズルです。ノズル幅方向寸法は、処理基材最大幅よりも約+300〜400mm広い寸法にあわせてあります。

フローティング性能の良否は、張力が掛からなく基材の耳端のバイブレーションが起こらず、蛇行しないことにより判定されます。

- スリット部とラウンド部を併用している為、基材をサポートする力が強くフローティング状態が非常によい。(基材がばたつかない)

- 特殊構造により、幅方向均一な風速がえられる。

- 比較的張力も弱く、大風量もこなせるので薄手から厚手まで幅広い範囲の基材で使用できる。

- 基材のテンション変動にもウェブ部で対応できる。

- 基材サポート面積が広い為、重量のある基材もフローティング搬送することができる。

【特殊形状ノズル断面形状】

【ノズル配置図】

|

|

左記略図に示すように、上下方向千鳥配置にノズルを配列することにより、基材をウェーブ状にさせながら、接触や摩擦なしに搬送させます。基材がウェーブ状になって搬送されている為に、乾燥室内のテンションバランスが少々変動しても、ウェーブ部分で吸収され、基材がテンション変化、その他の要因で切れるという様なトラブルが発生しません。

又、ラウンドノズル部の風速MAX.35m/sec程度までなら、幅方向に均一な吐出空気バランスが得られる為、重量のある基材もフローティング搬送することが可能です。 |

竪型ドライヤーは、必要カロリーの 70%〜80%を負担する熱風(並流または向流方式)と、塗布樹脂が吸収しやすい波長を放射する遠赤外線のセラミックを表面に溶射したパネルヒーターを内蔵しています。

速度制御モーター、張力コントロールを駆使し、ドライヤー内では安定した風量バランスで、ショートタワータイプで超薄物基材11g/m2から 竪型ドライヤーは、必要カロリーの 70%〜80%を負担する熱風(並流または向流方式)と、塗布樹脂が吸収しやすい波長を放射する遠赤外線のセラミックを表面に溶射したパネルヒーターを内蔵しています。

速度制御モーター、張力コントロールを駆使し、ドライヤー内では安定した風量バランスで、ショートタワータイプで超薄物基材11g/m2から

厚物基材 210g/m2まで搬送できます。 ドライヤーを含む各装置は、過去の実績や経験により、さらにメンテナンスがしやすい配置、構造となっております。

塗布量の最終規制は、薄物基材用に開発した、塗布量及び表面仕上がりの安定するナイフロールタイプを基本として使用し、ナイフ/スクイズロールのギャップは左右単独の自動制御ができ、当社使用のデジマイクロは1ミクロン単位の制御が可能です。

基材の継ぎ目では自動的にナイフ/スクイズロールを通過させ、過大なレジン附着やトラブルを防ぎます。

ナイフローラーについて

従来の厚物用の含浸部の主流は、スクイズローラー方式で、比較的高速度での大量生産型として使用されてきました。但し近年の薄物化に対し、樹脂の塗布規制部がどうしても面的な規制となり、又基材がローラーから離れる際、どうしても切れが悪く、塗布面の精度を向上させることが困難でした。

このナイフローラーは、これらの問題をクリヤーに出来、近況としては、薄物基材を塗工するには、この方式が最良との評価を各納入ユーザー様より頂いております。当然の事ながら、厚物の生産に対しても同様の塗工面が得られます。

精度面では、スクイズローラー逆転使用と比較しても、線的接触に近くなります。又エッジによる効果で基材が離れる際での切れが良く、良好な塗工面が得られます。

尚、幅方向に設けたベンディング機構にて、部分的にナイフローラーをベンディングさせ、部分的に塗工量(クリアランス)を修正することが可能です。

プリプレグを生産する含浸工程において、基材中のエアーを抜き、基材の中までいかに樹脂を均一に含浸させる事が出来るかが、絶縁性を含め優れたプリプレグを生産する為の大きな要点となります。

キッスローラーにて基材の片面より塗布された樹脂は上図の様に毛細管現象により、塗布された側より時間経過と共に徐々に基材内のエアーを抜きながら、樹脂が含浸していきます。更にNO.1ディップ部にて、ディップ〜タイミングの繰り返し含浸することにより樹脂液は、十分に基材に浸透してくれます。NO.2ディップ部にて、目的の樹脂量に見合う樹脂をディップさせ最終的に高精度なナイフローラーユニット又は、スクイズローラーユニットにてミクロン単位にて塗布樹脂量の規制をしてやることにより、高精度の安定した塗布量及び塗布面が得られます。当社は、数多くの含浸機納入実績と、現在までに携わった多くの技術実績と経験を生かし、又新しい技術改良などを加え客先の良品生産に寄与させていただいております。

ドライヤーについて

- 必要カロリーの70〜80%を負担している熱風(並流又は向流)と赤外線ヒーターを内蔵した熱風と輻射の併用タイプです。

- 熱風が主体ですから、幅方向に充分に整流、コントロールされた熱風が基材に供給される構造としています。

- トップゾーンは、トップロールへのレジンの附着防止及び運転中でもメンテナンス可能な様に30〜40℃迄冷却可能な構造としています。

- ドライヤー上下のバッファーゾーンは充分にエアーシールを行い、ドライヤー下部及びトップゾーンへの熱風の漏れの出ない構造です。

- ウェットゾーンの排気はドライヤーのフレッシュエアーとして使用し、ドライヤーの省エネルギー化及び脱臭機のキャパシティーダウンに役立てています。

- トップゾーンは樹脂の附着防止等の為、ゾーン内を30−40℃に冷却させていますが、何故当社が3本ローラータイプを採用しているのか利点下記しますので、ご理解をお願い申し上げます。

- ドライヤーウエットゾーンとドライゾーンとの基材テンションカット

- 本ゾーン部でのスリップ防止

3本ローラーにて基材をサポートする為、基材スリップが少なく安定した速度制御が容易となる

- 基材表裏面の処理条件差をできる限り少なくする

(片面のみ接触だと基材及び樹脂の縮小などで皺などが発生しやすい)

- イオナイズドエアーを使用したエアーブロー方式の積載装置ですので25〜210g/m2迄のプリプレグの精度の高い安定した積載が可能です。(ジグザグ積載が可能です)

- 旧基材と新基材のスプライスプレスは順次自動的に貼合継着(片寄り、目摩れなどの局部的に歪形を生じることなく)正しく同方向に継着できるキャリー機構付属タイプの新型スプライスもあります。

|

|

|

|

. |